Werkbankbau in der Garage – Teil 3: Staub, Saugkraft und eine unerwartete Lektion

Nach den ersten Zuschnitten und Vorbereitungen aus Teil 2 war die Euphorie groß: Material lag bereit, die Abläufe wurden routinierter und die neue Werkbank nahm langsam Form an – zumindest im Kopf. Doch wie so oft bei echten Projekten kam der erste Dämpfer schneller als erwartet. Nicht durch einen Messfehler oder schiefen Schnitt, sondern durch ein unscheinbares, aber entscheidendes Thema: Staubabsaugung.

Gerade beim Arbeiten mit Massivholz und Plattenmaterial entsteht in kürzester Zeit eine enorme Menge feiner Holzstaub. Solange alles funktioniert, schenkt man dem kaum Beachtung – bis der Moment kommt, in dem plötzlich nichts mehr geht. Genau das ist mir passiert und wurde zum Ausgangspunkt eines kleinen Nebenprojekts, das sich als überraschend lehrreich entpuppte.

Wenn der Filter zum Flaschenhals wird

Wenn der Sauger plötzlich streikt

Nach relativ kurzer Zeit intensiven Sägens fiel mir auf, dass die Saugleistung merklich nachließ. Anfangs war es nur ein diffuses Gefühl, dass etwas nicht mehr ganz so lief wie zuvor. Der Sauger klang angestrengt, der Luftstrom wurde spürbar schwächer und feiner Holzstaub blieb zunehmend dort liegen, wo er eigentlich sofort hätte verschwinden sollen – auf der Werkbank, auf dem Boden und teilweise sogar auf den frisch zugeschnittenen Werkstücken. Spätestens in diesem Moment wurde klar, dass hier nicht nur eine Kleinigkeit im Argen lag.

Ein kurzer Blick ins Innere des Saugers brachte die Ursache dann schnell ans Licht: Der Filter war komplett mit feinem Holzstaub zugesetzt. Die feinen Partikel hatten sich wie eine dichte Schicht auf dem Filtermaterial abgelagert und verhinderten effektiv, dass noch ausreichend Luft durchströmen konnte. Das erklärt nicht nur den Leistungsverlust, sondern auch das zunehmend angestrengte Geräusch des Motors, der gegen diesen Widerstand ankämpfte.

Gerade bei längeren Sägesessions zeigt sich hier eine klassische Schwachstelle vieler Werkstatt-Setups, insbesondere im Hobbybereich. Der Sauger selbst ist oft leistungsfähig genug und für grobe Verschmutzungen ausgelegt, doch der feine Holzstaub aus Massivholz und Plattenmaterial setzt den Filter extrem schnell zu. Die Saugleistung bricht dadurch nicht schleichend, sondern teilweise abrupt ein – und macht effizientes, sauberes Arbeiten nahezu unmöglich.

In diesem Moment wurde mir klar, dass regelmäßiges Ausklopfen oder Reinigen des Filters allein keine dauerhafte Lösung sein würde. Klar war: So konnte es nicht dauerhaft weitergehen. Wenn der Werkbankbau weiter voranschreiten sollte, brauchte es eine grundlegend bessere Lösung für die Staubabsaugung – eine, die den Sauger entlastet, bevor der Filter überhaupt zum Flaschenhals wird.

Die Lösung gegen verstopfte Filter

Recherche statt Frust: Der Dust Commander als Lösung

Nach kurzer Recherche stieß ich auf den sogenannten „Dust Commander“, einen sogenannten Zyklon-Staubabscheider, der vor den eigentlichen Werkstattsauger geschaltet wird. Das Grundprinzip dahinter ist ebenso simpel wie genial: Durch eine gezielte Luftführung wird der angesaugte Staub in eine rotierende Bewegung versetzt. Die schweren Partikel werden dabei nach außen gedrückt, verlieren an Geschwindigkeit und fallen schließlich in einen separaten Auffangbehälter, noch bevor sie überhaupt den Sauger oder dessen Filter erreichen.

Gerade im Zusammenspiel mit feinem Holzstaub aus Massivholz und Plattenmaterial ist dieses Prinzip extrem effektiv. Statt den Filter kontinuierlich zuzusetzen, bleibt dieser weitgehend sauber, die Saugleistung konstant und der Arbeitsfluss deutlich entspannter. Je tiefer ich mich in das Thema einlas, desto klarer wurde mir, dass genau diese Art der Vorabscheidung in meiner Werkstatt bisher gefehlt hatte – und vermutlich der eigentliche Grund für den schnellen Leistungseinbruch des Saugers war.

Kurz spielte ich mit dem Gedanken, mir einen solchen Zyklonabscheider selbst zu konstruieren und per 3D-Druck herzustellen. Die Idee passte gut zu meinem generellen Ansatz, Lösungen möglichst selbst zu entwickeln und individuell anzupassen. Allerdings zeigte sich bei genauerem Hinsehen schnell, dass Faktoren wie Wandstärke, Strömungsgeometrie und Dichtigkeit eine entscheidende Rolle für die Funktion spielen – und damit auch für die Zuverlässigkeit im täglichen Einsatz.

Nach Abwägung von Zeit, Aufwand und Praxistauglichkeit entschied ich mich daher schließlich für den Kauf eines fertigen Systems. In diesem Fall war es ein klassischer Moment von „man muss nicht alles neu erfinden“. Der Fokus sollte schließlich weiterhin auf dem Werkbankbau liegen – und nicht darauf, ein grundsätzlich bewährtes System erst mühsam neu zu entwickeln.

Standard passt nicht immer

Vom Kauf zur Anpassung: Warum ein Adapter nötig war

Der Dust Commander war schnell geliefert, und schon beim Auspacken machte das System einen soliden und durchdachten Eindruck. Doch wie so oft zeigte sich beim ersten Probeanhalten: Wirkliches Plug-and-play sieht in der Praxis dann doch anders aus. Die vorhandenen Schlauchdurchmesser meines Werkstattsaugers passten nicht sauber zu den Anschlüssen des Abscheiders, und selbst provisorische Lösungen mit Klebeband oder Reduzierstücken hätten keine dauerhaft dichte und stabile Verbindung ergeben.

Gerade bei einer Staubabsaugung ist eine saubere Verbindung jedoch entscheidend. Schon kleine Undichtigkeiten sorgen dafür, dass Nebenluft gezogen wird, der Unterdruck sinkt und die Trennleistung des Zyklons deutlich nachlässt. Spätestens an diesem Punkt war klar, dass es keinen Sinn machen würde, hier mit Kompromissen zu arbeiten. Wenn das System funktionieren sollte, dann richtig – dicht, stabil und reproduzierbar montierbar.

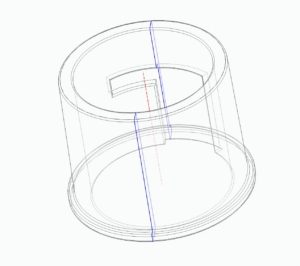

An dieser Stelle kam wieder ein anderes Hobby ins Spiel, das sich in den letzten Jahren immer wieder als äußerst praktisch erwiesen hat: der 3D-Druck. Statt nach einem zufällig passenden Adapter zu suchen, entschied ich mich dafür, selbst eine Lösung zu konstruieren. Ziel war ein Adapter, der exakt auf den vorhandenen Schlauchdurchmesser abgestimmt ist und gleichzeitig sauber in den Anschluss des Dust Commanders greift.

Also wanderte der Messschieber in die Hand, die relevanten Durchmesser wurden aufgenommen und anschließend in der CAD-Software umgesetzt. Der Adapter entstand passgenau am Bildschirm und wurde anschließend direkt gedruckt. Ein schönes Beispiel dafür, wie sich digitale Planung, 3D-Druck und klassische Werkstattarbeit sinnvoll ergänzen – und wie kleine Eigenlösungen oft den entscheidenden Unterschied im Arbeitsalltag machen.

Digitale Planung als Problemlöser

Vom CAD-Modell zum funktionalen Bauteil

Nach dem Design des Adapters am Rechner folgte der nächste logische Schritt: der Druck des Bauteils. Bereits beim ersten Probedruck zeigte sich, dass die grundlegenden Maße gut passten und die Geometrie stimmig war. Der Adapter ließ sich sauber aufschieben und saß dort, wo er sitzen sollte – ein gutes Zeichen dafür, dass die vorherige Mess- und Konstruktionsarbeit sauber durchgeführt worden war.

Ganz ohne Feinschliff kommt jedoch kaum ein funktionales Bauteil aus. In weiteren Iterationen habe ich kleinere Anpassungen an Wandstärke, Übergängen und Toleranzen vorgenommen, um einen optimalen Kompromiss aus Stabilität und Passgenauigkeit zu erreichen. Ziel war es, dass der Adapter fest sitzt, dicht abschließt und trotzdem ohne Gewalt montiert oder demontiert werden kann – gerade bei Komponenten, die im Werkstattalltag regelmäßig bewegt werden.

Parallel dazu zeigte sich einmal mehr der große Vorteil des 3D-Drucks in der Werkstatt: Anpassungen lassen sich schnell umsetzen und unmittelbar testen. Statt lange auf Ersatzteile oder passende Adapter zu warten, entsteht die Lösung direkt vor Ort und kann sofort in der Praxis überprüft werden. Genau diese Flexibilität macht den 3D-Druck für funktionale Werkstattlösungen so wertvoll.

Der Moment, in dem ein selbst konstruiertes Teil zum ersten Mal exakt das tut, was es soll, ist jedes Mal aufs Neue motivierend. Egal, ob es sich um ein großes Möbelstück oder – wie in diesem Fall – um einen vergleichsweise kleinen Adapter handelt: Aus einer Idee und ein paar Maßen wird ein reales, funktionales Bauteil. Und genau diese Verbindung aus Planung, Technik und Praxis ist es, die solche Projekte besonders reizvoll macht.

Alles verbunden – bereit für den Einsatz

Der Abscheider bekommt ein Zuhause

Als Sammelbehälter diente zunächst ein 25-Liter-Kunststoffeimer, der schnell verfügbar war und sich gut für einen ersten Praxistest eignete. In den Deckel wurde zunächst eine saubere Öffnung für den Abscheider geschnitten, anschließend folgten die Bohrungen für die Befestigungsschrauben. Der Dust Commander wurde danach passgenau eingesetzt und fest verschraubt, sodass er sicher auf dem Deckel saß und sich nicht verdrehen oder lösen konnte.

Besonderes Augenmerk lag dabei auf der Dichtigkeit der Verbindung. Eine umlaufende Dichtung sorgt dafür, dass möglichst keine Nebenluft gezogen wird – ein entscheidender Faktor für die Funktion des Zyklons. Denn nur wenn das System weitgehend luftdicht ist, entsteht der nötige Unterdruck, um den Staub effektiv abzuschneiden und zuverlässig in den Sammelbehälter zu leiten.

Nach dem Zusammenstecken aller Komponenten wirkte das Setup überraschend professionell. Schläuche, Abscheider und Sauger fügten sich zu einer kompakten Einheit zusammen, die deutlich strukturierter aussah als die vorherige Lösung. Nichts hing lose herum, alle Anschlüsse wirkten stabil und sinnvoll angeordnet.

Auch die Platzierung neben der Werkbank erwies sich als unproblematisch. Der Aufbau ließ sich mit dem 2,2m Schlauch gut in die vorhandene Werkstattumgebung integrieren, ohne Wege zu blockieren oder Arbeitsfläche zu rauben. Spätestens an diesem Punkt machte sich das Gefühl breit, dass diese Lösung nicht nur eine Übergangsidee, sondern ein fester Bestandteil der Werkstatt werden könnte.

Eine unerwartete Schwachstelle

Erfolgreich … bis zum lauten „Plopp“

Kurz nach der Inbetriebnahme folgte allerdings ein Moment, mit dem ich so nicht gerechnet hatte: Ein deutlich hörbares, lautes „Plopp“, das sofort meine Aufmerksamkeit auf sich zog. Im ersten Augenblick war unklar, ob gerade ein Schlauch abgesprungen, ein Bauteil gebrochen oder etwas im Inneren des Saugers beschädigt worden war. Ein schneller Blick auf das Setup brachte jedoch rasch Klarheit – und gleichzeitig eine unerwartete Erkenntnis.

Der vom Werkstattsauger erzeugte Unterdruck war für den verwendeten Kunststoff-Eimer schlicht zu hoch. Der Eimer zog sich sichtbar zusammen, ähnlich wie eine leere PET-Flasche, aus der man die Luft absaugt. Ein Effekt, der zwar eindrucksvoll demonstrierte, wie leistungsfähig die Absaugung tatsächlich war, aber gleichzeitig eine klare Schwachstelle im aktuellen Aufbau offenbarte.

Nach einer kurzen Überprüfung stellte sich glücklicherweise heraus, dass weder der Sauger noch der Zyklonabscheider oder der Adapter Schaden genommen hatten. Auch die Verbindungen hielten dicht, und das System blieb voll funktionsfähig. Nach dem ersten Schreckmoment konnte ich also zunächst weiterarbeiten und den Sägevorgang fortsetzen – mit deutlich besserer Staubabsaugung als zuvor.

Trotzdem war sofort klar, dass dieser Punkt nicht ignoriert werden durfte. Auch wenn das Grundprinzip hervorragend funktionierte und die Staubabscheidung beeindruckend effektiv war, musste der Sammelbehälter langfristig stabiler ausgelegt werden. Der „Plopp“-Moment war damit weniger ein Rückschlag als vielmehr ein wertvoller Hinweis darauf, wo das System noch optimiert werden muss.

Der Beweis, dass das Konzept funktioniert

Staubfrei arbeiten – und ein klarer Plan für die nächste Ausbaustufe

Trotz des deformierten Kunststoff-Eimers zeigte sich sehr schnell, wie effektiv das neue Absaugsystem tatsächlich arbeitet. Im Sauger selbst landete kaum noch Staub, der Filter blieb überraschend sauber und die Saugleistung konstant hoch – selbst nach längeren Sägesessions. Genau dieses Ergebnis hatte ich mir erhofft, denn es bestätigt, dass der Zyklonabscheider seine Aufgabe zuverlässig erfüllt und den Sauger deutlich entlastet.

Besonders angenehm war dabei, dass sich der Arbeitsalltag spürbar verändert hat. Weniger Staub in der Luft, weniger Ablagerungen auf Werkbank und Maschinen und kein ständiges Nachlassen der Saugleistung sorgen für ein deutlich entspannteres Arbeiten. Gleichzeitig erhöht sich damit nicht nur der Komfort, sondern auch die Sicherheit und die Lebensdauer der eingesetzten Werkzeuge.

Die logische Konsequenz aus dieser Erfahrung war schnell klar: Das Konzept bleibt, lediglich der Sammelbehälter muss ersetzt werden. Der Kunststoff-Eimer ist für diesen Unterdruck einfach nicht ausgelegt. Ein stabiles Metallfass habe ich daher bereits bestellt und es wurde auch schon geliefert. Es bietet die nötige Stabilität, um dem Unterdruck dauerhaft standzuhalten und das System langfristig zuverlässig zu betreiben.

Wie sich diese finale Ausbaustufe im realen Werkstattalltag bewährt, wie sich das Handling verändert und ob sich weitere Optimierungen ergeben, wird Thema einer weiteren Fortsetzung dieser Serie sein. Eines steht jedoch schon jetzt fest: Die Staubabsaugung ist vom Nebenproblem zu einem zentralen Bestandteil der Werkstatt geworden – und ein wichtiger Schritt auf dem Weg zur fertigen Werkbank.

Hinterlasse einen Kommentar

An der Diskussion beteiligen?Hinterlasse uns deinen Kommentar!